Tests de rupture avec les veines à 45°

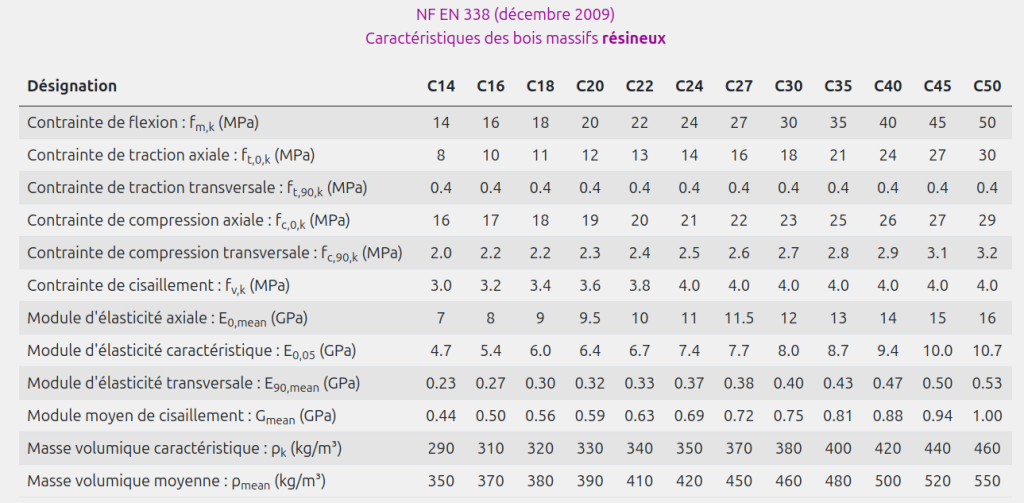

Jusqu'ici on a chargé le triplis dans des conditions très favorables : les veines des 2 couches extérieures du triplis étaient horizontales (dans le sens de la longueur) et travaillaient donc principalement en traction (en bas) et compression (en haut) AXIALES, et en flexion (partout). Or, comme pour tout matériau fibré, c'est évidemment dans le sens des fibres que le matériau est le plus résistant. On le voit sur les lignes 2 et 3 du tableau caractéristique :

Les contraintes max en traction axiale (ligne 2) et compression axiale (ligne 4) sont environ 20 à 40x plus élevées que la transversale (ligne 3)…

De même que le module d'élasticité qui est aussi environ 30x inférieur…

On s'attend donc à une résistance bien plus faible avec les veines à 45°, qui travailleront donc donc majoritairement en traction-compression TRANSVERSALES…

Note : les banc et protocole de test demeure strictement identique à celui décrit plus haut, bien qu'un nouveau panneau de bois de caractéristique identique ait été utilisé et que les échantillons ont évidemment été sciés de sorte à avoir leurs veines à 45°

Échantillon 1 après rupture caractéristique, on remarque bien les veines à 45°

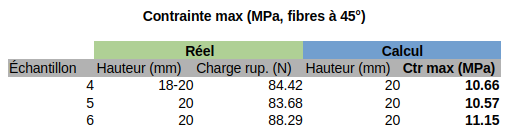

Résultats des tests à 45°

Cette fois-ci les trois échantillons se brisent avec moins de 10 kg de charge suspendue à leur millieu. Sans surprise la contrainte maximale d'environ 10 MPa est 3x à 4x inférieure à celle des tests à 0° (30-40 MPa, voir ci-dessus). A noter une relativement faible dispersion de (11,15-10,66)/10,66 = 4,6 % (mais 3 échantillons sont très insuffisants pour faire des statistiques…)

Flèche de l'échantillon 1, nettement supérieure à celle des tests avec veines à 0°

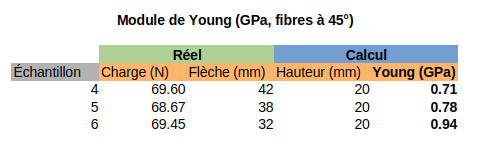

Au niveau de l'élasticité des échantillons (0,7-1 MPa), ils sont là aussi 6x à 8x plus souples (5,5-6,8 MPa ci-dessus) .

On remarque néanmoins que dans les 2 cas les résultats sont bien supérieurs à ce qu'aurait donné un bois massif.

Conclusion (ébauche)

Le triplis est donc effectivement bien plus homogène qu'un bois massif avec bien moins de variation de sa résistance en fonction du sens des fibres, dont :

- une contrainte max variant "seulement" d'un facteur 4 (contre 20 à 60 pour du bois massif) -> 5 à 15x mieux

- un module d'élasticité variant d'un facteur inférieur à 10 (contre environ 30 pour du bois massif) -> 3x mieux

Dans le cas du châssis du moskitOS, et en considérant qu'un gros choc équivaut à une accélération de 4G (cf. forum velorizontal, non vérifié), la contrainte maximale simulée de 1 MPa en statique avec un pilote de 100 kg se transforme donc en 4 MPa en cas de gros choc, et reste donc plus de 2,5x inférieure à la contrainte minimale mesurée de ~10 MPa entraînant la rupture du triplis ! A priori aucun risque de casse même en pesant 100 kg et en sautant un trottoir ou en passant dans une grosse ornière :)

A garder en tête les différences entre simulation et cas réel, le vieillissement de la colle du triplis, et le fait que ceci ne concerne que la partie "châssis central" du moskitOS et exclu donc tout ce qu'il y autour (bras, essieu, fourche, etc). Néanmoins cette partie semble toujours la plus fragile.